智能冶炼机器人加料系统介绍

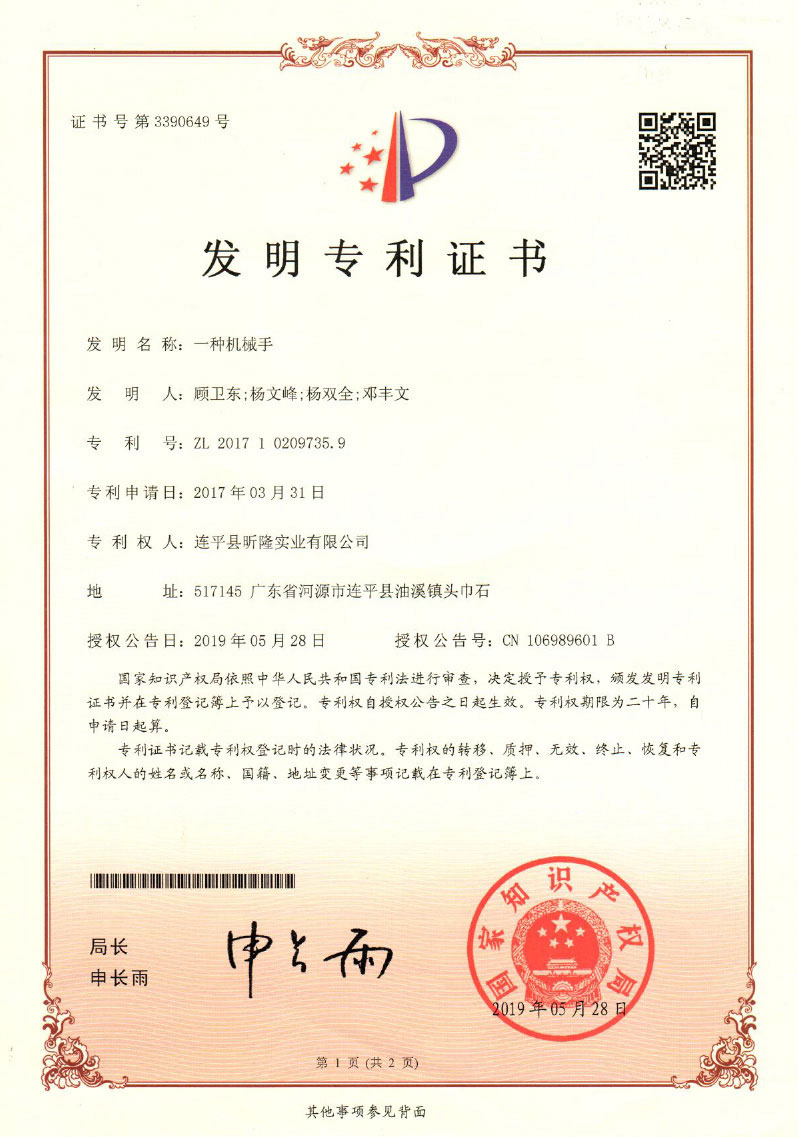

广州昕曦冶金设备科技有限公司自主研发的智能冶炼机器人加料系统在河源市昕隆实业集团有限公司成功投产,为提高经济效益贡献巨大,为冶金行业的自动化工业革命吹响了号角。本系统拥有国家发明专利,目前新产品已隆重推出市场,受到国内众多钢企青睐。

新产品定位

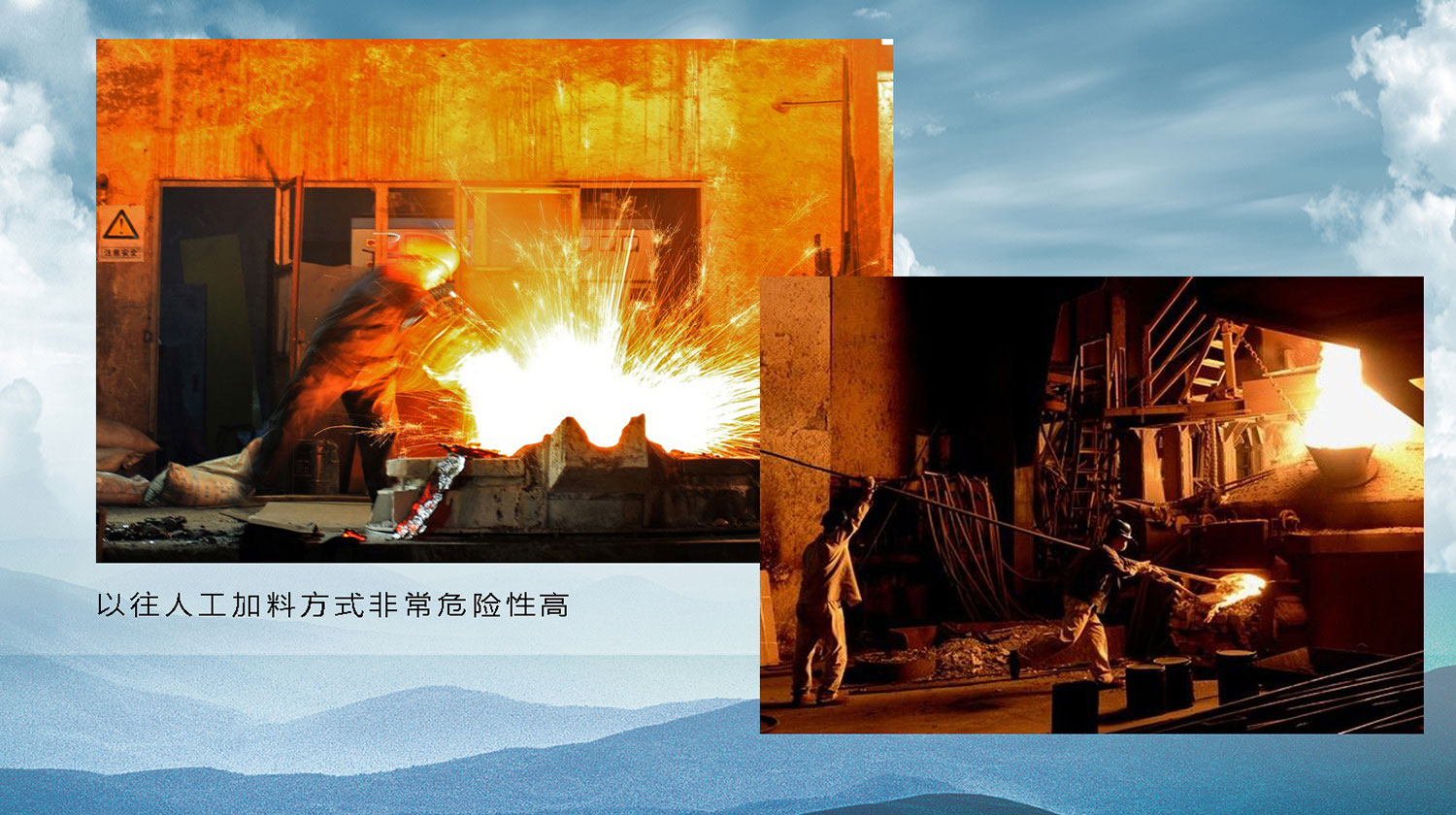

国内目前钢铁产能已达到十亿吨,安装的感应熔炼炉已达数千套,绝大部分企业仍采用人工手动操纵机械进行炉前加料,环境恶劣、劳动强度大、有严重安全隐患,且人力成本越来越高,市场急需有一种全新的自动化设备来取代这个岗位。我司研发的智能冶炼机器人加料系统恰是顺应了这种需求。

产品特点与优势

智能冶炼机器人加料系统是一套大型自动化设备和炼钢生产协作系统,由自动可调速输送机与高载荷称重系统、智能轨道AGV送料车、智能加料机器人、合金智能加料与炼钢炉成分检测系统、冶金专用数据采集与监控信息化数据系统组成。

自动可调速输送机与高载荷称重系统用于料块远程及时输送、精准分拣与跟踪、自动称重与重量收集。配合MES系统的调度控制,调整生产节奏,减少行车的依赖,提高熔炼炉效率,实现了冶炼物料的全自动化输送,降本增效。

智能轨道AGV送料车用于炉前大吨位料块快速及时搬运和按需调度。轮轨车采用轨迹计算、避障传感技术,实现全自动驾驶运行,安全可靠。配合MES系统根据炉况和产能进行料块调配控制,节能高效。

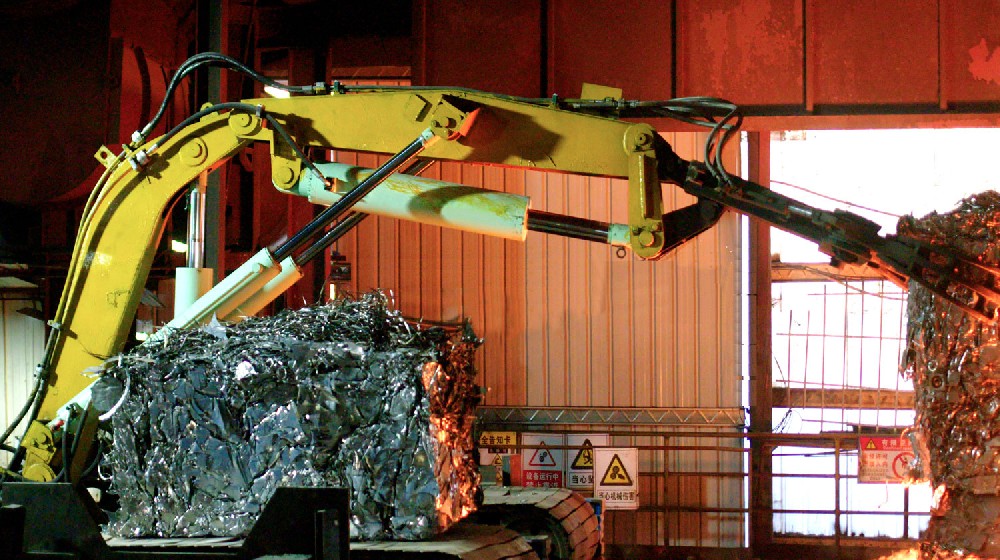

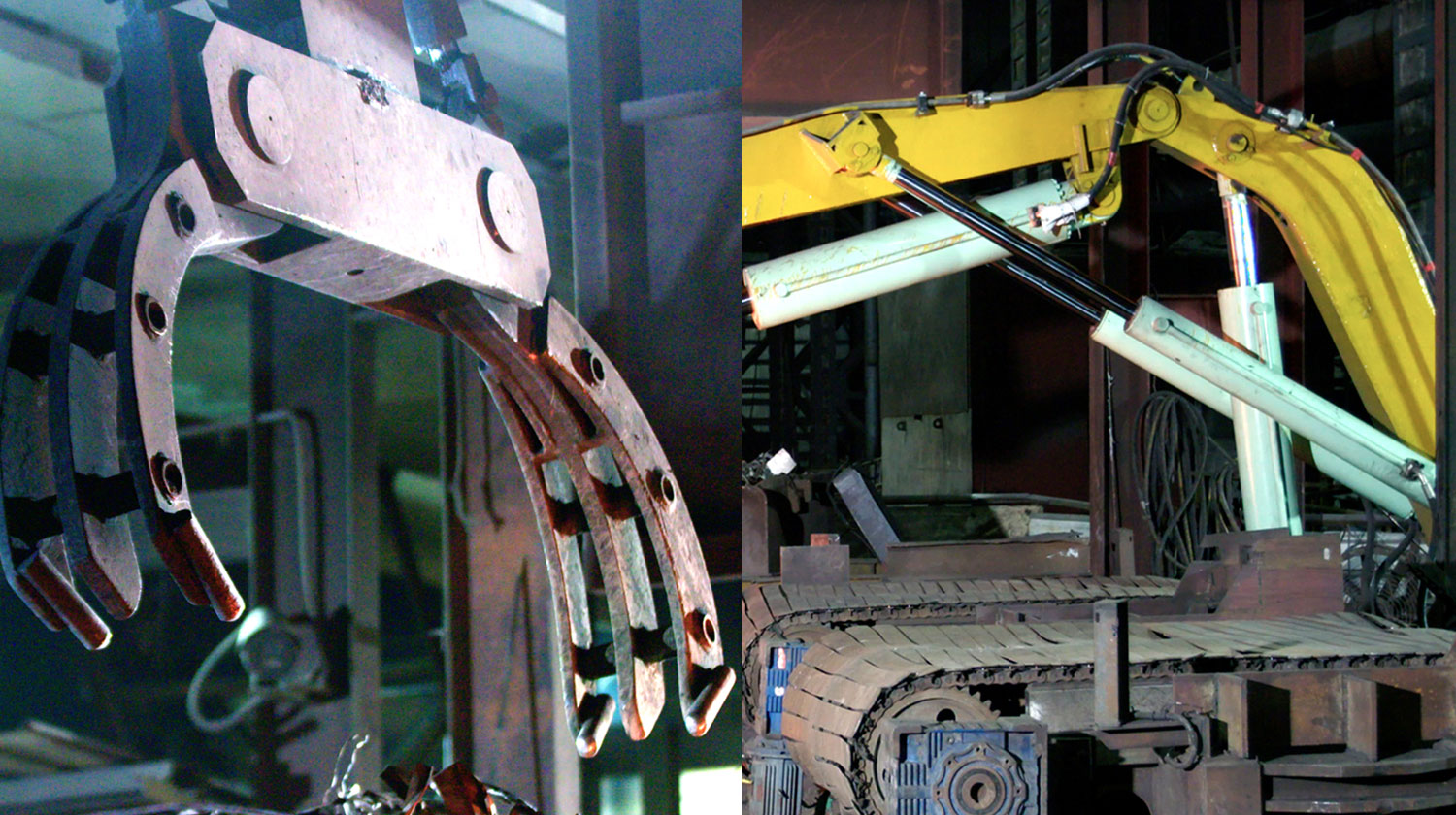

智能加料机器人采用高精度位移传感器和比例电液系统,实现大载荷机械的顺滑运动,不仅将大吨位原材料准确快速添加到熔炼炉,避免操作人员近距离在高温多尘环境中工作,避免高温热辐射;同时有效防止钢水喷溅烫伤操作人员,全面减少危重环境安全生产风险,保障人员安全, 还将冶炼中后期漂浮在钢水上面的废钢压入炉中,使电磁感应效应强度大为增加,有效缩短冶炼周期,还保护炉内衬耐火材料不被废钢压块刮伤,延长炉子冶炼寿命。

合金智能加料与炼钢炉成分检测系统采用创新的自动加料模式,通过精准的加料机器手夹取合金料斗,按照预设位置精准投放合金。同时还能结合光谱仪与监控系统采集的多元数据,通过专利算法精确计算合金用量;此模式能显著减少加料次数,降低损耗,提升质量效益,并且有效减少工人在高危险环境下的安全风险。

冶金专用数据采集与监控信息化数据系统用于复杂数据采集、分析统筹与生产调度,保证炉体的恒温温度,包括原料信息溯源、利用率分析和生产报表等,有助于提高生产活动可靠性、安全性。同时,减少人力成本投入,优化生产流程,提高效率,实现降本增效,为企业创造更大经济效益。另外,可接入厂区MES系统,实现与现有生产管理系统的无缝对接,手动和半自动及全自动无忧切换,真正意义上实现了工业生产信息化和自动装备智能化管理。

降低生产成本

1.1)传统加料方式每两炉需安排10个炉前操作工,使用智能冶炼加料机器人后只需每两炉3个炉前操作工,节约70%人工成本。

1.2)传统加料方式一炉钢水冶炼时间约为120分钟,而智能冶炼机器人加料冶炼一炉钢水只需90分钟左右,减少25%冶炼时间。

1.3)传统加料方式冶炼一炉钢水用电约为550度/吨,而本系统加料冶炼一炉钢水用电约470度/吨,节省15%用电。

昕曦科技公司自主研发的智能冶炼机器人加料系统是我们对冶金行业的巨大贡献,是一个划时代的产品。

昕曦科技,携尖端技术引领世界,创冶金产业民族品牌!期待与您携手共赢!